永坪煉油廠作為原油一次加工能力3.6×106t,二次加工能力1.4×106t的國有中型煉油廠,非常注重節能,注重水資源的反復利用。永坪煉油廠含硫污水汽提裝置由洛陽設計院設計并制造,加工能力為60 t/h。汽提塔將上游裝置來的含硫污水通過單塔加壓側線抽出汽提后,側線抽出的富氨氣經三級分 凝后得到的粗氨氣送到焚燒爐焚燒,也可配成氨水供其他裝置使用;塔頂酸性氣經冷凝冷卻分液后送到焚燒爐焚燒;汽提后的凈化水供一常壓、二常壓裝置電脫鹽崗位回收利用。

1 三級冷凝在整個污水汽提塔中的作用

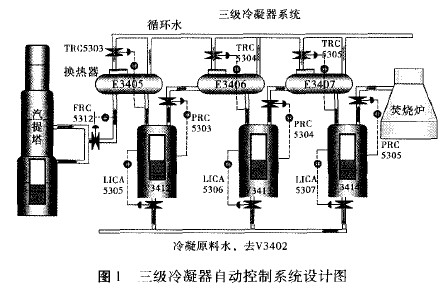

污水汽提塔,塔底用1.0 MPa蒸汽通過重沸器(E3401) 間接加熱汽提,側線氣由主汽提塔17、l9、21層塔盤抽出,經過三級冷凝分凝后,得到濃度(cp)高于97% 的粗氨氣送至焚燒爐焚燒后通過煙囪($3401)高空排放,也可配置成氨水供其 他裝置使用;一、二級分凝液經一、二級分凝液冷卻器 (E3408A\B)與循環水冷卻、E3413原料水冷卻后,與三級分凝液合并返回原料水罐(V3402A);汽提塔底凈化水與原料水換熱后,經過凈化水空氣冷卻器(E3412A\B\c)和凈化水 冷卻器(E3414、E3409A\B)冷卻至40℃ ,進入凈化水罐 (V3416),經凈化水泵(P3403A\B)加壓,送至常壓蒸餾裝置電脫鹽系統回用;汽提塔頂酸性氣經分液后送至焚燒爐焚燒,焚燒煙氣經空氣匯兌降溫后,通過煙囪($3401)高空排放。

2 三級冷凝器原來的儀表情況及故障后果

V3412的溫度指示112—145℃,而工藝規定參數波動120 — 140℃;V3413的溫度指示105~135℃ ,而T藝規定參數波 動110~130℃ ;V3414的溫度指示90~125℃ ,而工藝規定參數波動100~120℃。V3412、V3413、V3414只有機械壓力, 而機械壓力表取樣口氨結晶堵塞,沒有壓力指示。V3412、 V3413、V3414只有玻璃液位計,而玻璃板液位計取樣口氨結晶堵塞,沒有液位指示。

三級冷凝器系統僅僅只有溫度能提供確切的參數,而壓力、液位就沒有確切的數據給操作工提供參考,操作工在這樣的狀態下只能手動操作,很容易出現失誤。如果三級冷凝器溫度高、壓力高很過了工藝指標上限,那么大量水汽進入到焚燒爐,一是浪費瓦斯燃料氣,二是浪費水資源,三是對焚燒爐等 后續設備造成腐蝕等不良后果。如果三級冷凝器溫度低、壓力低很過了工藝指標下限,那么大量氨氣、HS2 又溶解到水里, 經原料水罐(V3402A)重新進入到汽提塔,起不到汽提凈化的效果,并且溫度低,氨容易結晶,嚴重時氨的結晶物能堵塞管線。原來精制車間采用的辦法是每個季度都要進行側線氣蒸汽吹掃,而裝置吹掃氣體中含有毒氣體氨和氮化合物,容易使人中毒。創建三級冷凝器自動控制系統能解決生產安全隱患, 延長設備使用壽命,還能起到節能減排的作用。

3 控制回路方案確定

3.1 冷凝水出裝置控制回路

V3412、V3413、V3414冷凝水出裝置自動控制系統的設計,我們針對冷凝水出裝置設計了液位控制回路和流量控制回路,再用排除法,確定較佳控制回路。一是液位控制:液位高,調節閥開大;液位低,調節閥關小。二是流量控制:流量小,調節閥開大;流量大,調節閥關小。

如果V3412液位高,冷凝水出裝置流量大;如果采用流量控制,流量大應該關小調節閥,而調節閥關小就會讓V3412的 液位繼續升高;這時就只能手動控制調節閥的開度,不能實現冷凝水出裝置自動控制。因此針對冷凝水出裝置,我們排除流量控制,采用液位控制。

3.2 氨氣出裝置控制回路

V3412、V3413、V3414氨氣出裝置自動控制系統的設計, 我們針對氨氣出裝置設計了液位控制回路和流量控制回路,再用排除法,確定較佳控制回路。一是流量控制:流量小,調節閥開大;流量大,調節閥關小。二是壓力控制:壓力高,調節閥開大;壓力低,調節閥關小。

如果V3412壓力高,氨氣出裝置流量大;如果采用流量控制,流量大應該關小調節閥,而調節閥關小就會讓V3412的壓力繼續升高;這時就只能手動控制調節閥的開度,不能實現氨氣出裝置自動控制。因此針對氨氣出裝置,我們排除流量控制,采用液位控制。

三級冷凝器自動控制系統設計如圖1。

4 建立自動控制系統

4.1 建立液位顯示

我們采用雙法蘭液位變送器,它有兩個優點。一是接觸面寬,不容易結晶;二是合金的法蘭面抗腐蝕能力強。

我們在玻璃管液位計使用過程中測量了取樣短節閘閥后端 的溫度是60℃,而氨在此溫度已經開始結晶。因此我們在安裝雙法蘭時沒有采用容器一短節法蘭球閥一平面雙法蘭液位變送器的安裝方法,而是采用深入式雙法蘭,雙法蘭與短節之間沒有接球閥,雙法蘭長度為150mm,而短節的長度為100 mm, 測量面深入到容器內部 。

更換為雙法蘭液位變送器后需要需要重新計算零位、量程。雙法蘭液位變送器是通過測量液位產生的壓強,通過公式 h=P/ρg計算出液位高度h。雙法蘭安裝后,產生的靜壓差 一29.6 kPa,兩個取壓點海拔高度差2.8 m,當堿液升到上取壓 口時,我們設定此時液位為100% ,此時雙法蘭變送器正壓測 量的值為較大;當堿液降到下取壓口時,設定為液位0% ,此 時雙法蘭變送器正壓測量的值為較小;然后將計算好的值輸入到變送器內 。

計算公式如下:

Pl00% =p堿液×h×g+P靜壓差

=1.1×2.8×9.8+(一29.6)

= 30.2—29.6

=0.6(kPa)

P0% =P汽油×h×g+P靜壓差

=0.72×2.8×9.8+(一29.6)

=19.8—29.6

=一9.8(kPa)

4.2 建立流量顯示

我們流量變送器引壓線原來是從管線引到地面的儀表箱內,在儀表想內安裝變送器,為防止結晶增加蒸汽伴熱管線。 雖然有蒸汽伴熱管線但是還是有少量結晶,使用大概2個月后,結晶物慢慢向下累積到引壓線根部,堵塞引壓線。因此我 們改變引壓線的走向,使得引壓線上行,去掉儀表箱,將變送器附在DN50的管線上,而管線的溫度約有110℃ ,等于伴熱 管線從DN14增加到DN50,這使得儀表引壓線的溫度在90℃ 以上,氨不會結晶,即使有少量結晶,也會下行到DN50的主管線內,不會堵塞引壓線。

4.3 建立壓力顯示

原來壓力變送器的DN10引壓線為水平安裝,使用大概 4個月后,結晶物慢慢累積到變送器測量面,經過測量,變送 器測量部分只有60℃ 。受到液位測量系統的啟發,我們決定 采用規格為DN50的深入式單法蘭壓力變送器,將變送器的測量面深入到冷凝器內。首先巨大的冷凝器溫度較少有l10℃ , 這使得儀表的測量面的溫度在90℃ 以上,減少了結晶物的產 生;其次測量面從原來的DN10增大到DN50,即使有少量結晶物,也不會影響整個測量面;較后,冷凝器內有冷凝水沖刷測量面,能消除結晶物。

4.4 選擇調節閥

HVPS系列單座調節閥是CV3000系列產品之一。HVPS系 列單座調節閥閥芯采用上導向結構,閥結構緊湊,有呈S流線 性的通道,流量大、壓降損失小、可調范圍廣,流量特性精度高。更重要的是:單座閥的單座與閥體之間形成凸字形與凹字形;這樣,即使閥體內有結垢也不會使閥卡死。因此,我們采用單座閥 。

4.5 創建液位一冷凝水出裝置控制回路

我們在V3412、V3413、V3414冷凝水出裝置設一調節閻, 并且分別用它們各自的液位來控制調節閥的開度。

PID參數確定:

我們先在純比例作用下,將調節器的積分時間Ti 放到較 大,微分時間Td置零,逐步減少比例度σ,直至系統出現等幅震蕩為止,記下此時比例度和震蕩周期,分別稱為臨界比例度 σk和臨界震蕩周期Tk (如表1),σk 和Tk就是調節器整定的依 據調試 ,以V3412為例,進行P1D參數調試(如表2)。

4.6 創建壓力一氨氣出裝置控制回路

我們在V3412、V3413、V3414氨氣出裝置設一調節閥,并 且分別用它們各自的壓力來控制調節閥的開度。

PID參數確定:

我們計算比例度和積分時間,計算PID參數(如表1),并 且(V3412為例)對PID參數進行調試(如表3)。

5 三級冷凝器自動控制系統改造后的結論

三級冷凝器的測量儀表通過技術改造,液位采用雙法蘭變送器,壓力采用深人式單法蘭變送器,流量采用自伴熱式,使 得各參數克服堿結晶、腐蝕等惡劣狀況,顯示正常;創建了液 位一冷凝水出裝置自動控制系統;壓力一氨氣出裝置自動控制 系統,并對控制PID參數進行計算調試。自2010年6月實施 后,到現在運行良好。