1高壓反應(yīng)水不銹鋼冷凝器設(shè)備特性及作用

蘭州石化公司25.5萬噸/年稀硝酸裝置由化學(xué)工業(yè)第二設(shè)計(jì)院設(shè)計(jì),采用以氨為原料生產(chǎn)稀硝酸的雙加壓法工藝。高壓反應(yīng)水不銹鋼冷凝器是生產(chǎn)稀硝酸的重要設(shè)備之一,其作用是利用循環(huán)水對(duì)氧化氮壓縮機(jī)送來的高溫氧化氮?dú)怏w進(jìn)行換熱。

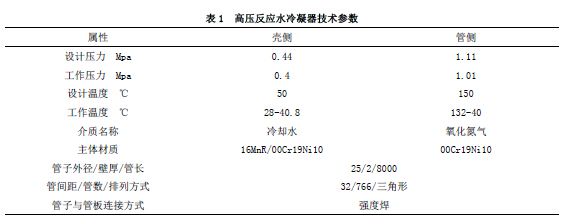

高壓反應(yīng)水不銹鋼冷凝器結(jié)構(gòu)為固定管板式換熱器,該設(shè)備技術(shù)參數(shù)如表1。

2高壓反應(yīng)水不銹鋼冷凝器泄露檢查及處理

高壓反應(yīng)水不銹鋼冷凝器一個(gè)月內(nèi)連續(xù)發(fā)生三次氧化氮?dú)怏w泄漏。首次泄露部位發(fā)生在高壓反應(yīng)水不銹鋼冷凝器排氣管線環(huán)形管與引出管焊縫處,泄露點(diǎn)明顯是由于腐蝕所致,如圖1。打開高壓反應(yīng)水不銹鋼冷凝器上下人孔,同時(shí)對(duì)殼側(cè)進(jìn)行了充水檢查,對(duì)泄漏的列管進(jìn)行封堵處理,對(duì)頂部已經(jīng)堵塞不通的排氣管進(jìn)行更換。

再次泄漏位置與上次相同,上部排氣管又發(fā)生泄露。本次檢修考慮用試壓泵對(duì)殼側(cè)進(jìn)行壓力試驗(yàn)來查找漏點(diǎn),對(duì)泄露的列管采用堵頭進(jìn)行了封堵,并進(jìn)行了水壓試驗(yàn)。第三次仍然是上部排氣管發(fā)生泄漏,下部倒淋排放液顯酸性。通過對(duì)上兩次泄漏原因的初步判斷,列管應(yīng)存在大面積泄漏,需要對(duì)泄漏原因進(jìn)行較為準(zhǔn)確的檢查判斷。,在殼體側(cè)水壓試驗(yàn)進(jìn)行初步查漏的同時(shí),利用內(nèi)窺鏡對(duì)列管內(nèi)表面進(jìn)行檢查,對(duì)泄露較大的列管利用堵頭堵漏,用壓縮空氣對(duì)微漏的漏點(diǎn)進(jìn)行檢查,較后對(duì)管板進(jìn)行著色滲透檢測(cè)。內(nèi)窺鏡檢查結(jié)果發(fā)現(xiàn)存在水霧列管176根,其中有兩根發(fā)現(xiàn)距離管板下方100mm范圍存在針眼,明顯有水泄漏,如圖2和圖3。

利用0.5MPa壓縮空氣,經(jīng)涂刷洗滌液檢查有160根列管內(nèi)表面產(chǎn)生氣泡,部位集中在管板以下100mm范圍。管板表面著色檢測(cè)完好,沒有發(fā)現(xiàn)缺陷。管板下方100mm范圍內(nèi)對(duì)應(yīng)殼體外壁厚度檢測(cè)為6mm,比設(shè)計(jì)壁厚減薄4mm。

3高壓反應(yīng)水不銹鋼冷凝器列管泄漏原因分析

3.1排氣管長(zhǎng)期堵塞形成滯留區(qū)

高壓反應(yīng)水不銹鋼冷凝器頂部排氣管線出口直接連接在冷卻循環(huán)水回水總管上,排氣管線上一組觀察視鏡長(zhǎng)期沒有納入工藝管理,缺乏正常巡檢,排氣管線堵塞后未能及時(shí)發(fā)現(xiàn)。高壓反應(yīng)水不銹鋼冷凝器殼側(cè)循環(huán)水出口管線中心距離上管板512mm,開停車過程中,因排氣管堵塞,殼側(cè)氣體無法排出,會(huì)在這個(gè)范圍內(nèi)形成局部氣液相死區(qū),從而影響該段的換熱效果。高溫氧化氮在該段無法充分換熱,形成管側(cè)長(zhǎng)期局部高溫。304L不銹鋼在氧化氮溫度達(dá)到或很過125℃環(huán)境下,其年腐蝕速率將會(huì)很過0.125mm/年,高壓反應(yīng)水不銹鋼冷凝器管程入口氧化氮溫度132℃,加速了對(duì)列管的腐蝕。

3.2滯留區(qū)存在氯離子腐蝕

氯離子半徑小、穿透能力強(qiáng),并且具有能夠被金屬表面較強(qiáng)吸附的特點(diǎn)。氯離子濃度越高,水溶液的導(dǎo)電性就越強(qiáng),電解質(zhì)的電阻就越低,氯離子就越容易到達(dá)金屬表面,加快局部腐蝕的進(jìn)程。氯離子對(duì)奧氏體不銹鋼的腐蝕主要是點(diǎn)蝕,氯離子容易吸附在鈍化膜上,把氧原子擠掉,然后和鈍化膜中的陽離子結(jié)合形成可溶性氯化物,結(jié)果在露出來的機(jī)體金屬上腐蝕了一個(gè)小坑,形成點(diǎn)蝕核。氯化物水解后,使小坑內(nèi)溶液PH值下降,使溶液成酸性溶解了一部分氧化膜,造成多余的金屬離子。為了平衡腐蝕坑內(nèi)的電中性,外部的氯離子不斷向坑內(nèi)遷移,使坑內(nèi)金屬又進(jìn)一步水解。如此循環(huán),奧氏體不銹鋼不斷的被腐蝕,越來越快,并且向孔的深度方向發(fā)展,直至形成穿孔。

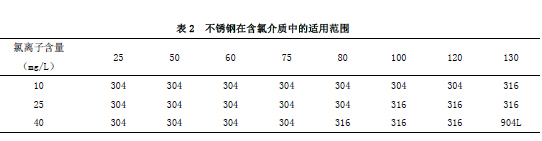

在上述滯留區(qū)段,氯離子含量會(huì)增高。對(duì)于304L不銹鋼,在含有氧的氯離子的腐蝕介質(zhì)環(huán)境會(huì)產(chǎn)生應(yīng)力腐蝕,同時(shí)304L不銹鋼對(duì)含氯介質(zhì)引起的縫隙腐蝕較為敏感,包括換熱管與管板孔的縫隙部位。不銹鋼在含氯離子介質(zhì)中的適用范圍見表2。

高壓反應(yīng)水不銹鋼冷凝器所用循環(huán)水氯離子含量為200mg/L,根據(jù)表2情況,溫度很過130℃,管內(nèi)壓力1.0Mpa,長(zhǎng)期氯離子滯留區(qū)域,即便循環(huán)水中含有緩蝕劑,304L材質(zhì)的不銹鋼仍會(huì)產(chǎn)生穿孔腐蝕。

4制定防護(hù)措施

,保證排氣管暢通。對(duì)不銹鋼冷凝器頂部原排氣管線重新配管,將排氣出口由原來的循環(huán)水回水管線引至地面排放,規(guī)定操作人員現(xiàn)場(chǎng)巡檢時(shí)對(duì)排氣排水情況進(jìn)行檢查,保證排氣管線暢通。

第二、對(duì)循環(huán)水水質(zhì)監(jiān)控。對(duì)排氣管排放監(jiān)測(cè)的同時(shí),每個(gè)白班對(duì)不銹鋼冷凝器上水和回水總管的PH值進(jìn)行分析檢測(cè),以判斷管側(cè)是否有氧化氮?dú)怏w泄漏,保證回水PH值在8.0。第三,熟悉設(shè)備特性。對(duì)設(shè)備本體的各部件功能進(jìn)一步熟悉,科學(xué)合理地制定設(shè)備維護(hù)保養(yǎng)規(guī)定。第四,設(shè)備更新。通過實(shí)際情況的檢查及原因分析,目前該設(shè)備通過三次堵管,堵管率已達(dá)到29%,判斷上管板下部100mm范圍內(nèi)換熱管均已經(jīng)產(chǎn)生腐蝕,設(shè)備已經(jīng)無法長(zhǎng)期運(yùn)行,需對(duì)高壓反應(yīng)水不銹鋼冷凝器進(jìn)行緊急更新,以保證裝置運(yùn)行。

5總結(jié)

硝酸裝置高壓反應(yīng)水不銹鋼冷凝器列管泄漏,直接原因是上管板排氣管長(zhǎng)期堵塞,造成殼側(cè)氣體無法排出,循環(huán)水在此處形成滯留區(qū),造成殼側(cè)氯離子對(duì)換熱管外壁腐蝕,同時(shí)管側(cè)高溫氧化氮?dú)怏w在此管段無法良好換熱,加速了列管腐蝕。當(dāng)列管發(fā)生泄漏后,高溫氧化氮進(jìn)入殼側(cè),加速了該區(qū)域的腐蝕速率,較終導(dǎo)致了泄漏。

通過對(duì)高壓反應(yīng)水不銹鋼冷凝器泄漏原因的檢查,歸結(jié)了泄漏的原因,制定了臨時(shí)的運(yùn)行措施,保證裝置繼續(xù)運(yùn)行。同時(shí),總結(jié)了日常設(shè)備管理中存在的不足,為以后的工作提供借鑒。