微通道冷凝器應用于大型商用空調時,主要優點:質量輕,制冷劑充注量少,結構緊湊,制造簡單,連管管路簡單,原材料成本低,倉儲運輸綜合成本低。另外,由于是全鋁結構,易于回收,更加環保,并且大大降低了翅片與鋁管發生電解腐蝕的可能性,抗腐蝕能力提高。因此,越來越多的商用空調開始使用微通道換熱器 。

1 設計方法

1.1 設計難點

微通道換熱器用作大型商用空調冷凝器的主要設計難點:

1)微通道的回路設計;

2)微通道冷凝段與過冷段的比例;

3)微通道整體壓降控制,包括進、出集流管及長扁管內的壓降。

其中,回路的設計直接影響冷凝器的性能。 既要盡量延長兩相段換熱長度,又要保證扁管內壓降不要過高,還要保證冷凝器的出El有一定的過冷度。

1.2 回路數設計

根據設計經驗,微通道的回路設計有四、三、 二、一回路(圖1為典型的四回路設計)。在空調冷凝器的設計中,優先考慮回路數為偶數的設計,因 為這樣的設計方案進、出口連接管路在同一側,便于維修,且節省走管長度。四回路的設計多用于單根扁管長度小于1m的場合;二回路設計多用于單根扁管長度大于1 m的場合;對于扁管壓降 特別大的情況,可以考慮單回路設計。

1.3 回路比例設計

每個回路的扁管數可以自由定義,總的扁管數乘以管間距即為微通道的高度。一般來說,按照制冷劑流動方向,下游回路的扁管數應少于上游回路的扁管數,較后一個回路的扁管數較少,相當于常規銅管鋁翅片盤管的過冷段。沿制冷劑流動的方向,回路內的流通面積依次減小,正好符合冷凝過程的要求,即隨著冷凝過程的進行,制冷劑密度不斷增大,比容積逐漸減小,所需換熱通道截面積不斷減小。這種設計有利于增大兩相區換熱面積,減小制冷劑側壓降。

1.4 回路數設計的計算方法

對于每個回路的扁管數的設計,常規且簡單 的方法是假設下游回路的扁管數占其上游回路扁 管數的比例為 (以下簡稱“回路比”)。以一個四 回路的微通道冷凝器為例:回路扁管數為n , 第二回路扁管數為n×x,第三回路扁管數為( n×x )x ,第四回路扁管數為( n×x2 )x ,總扁管數 N =n+ n×x+ n×x2+ n×x3,則n=N/(1+x+ x2+x3 )。設計回路問扁管數比例為X時,既要保證較后一個回路內有一定的過冷段,又要盡量增加兩相區換熱的面積。在優化回路設計的同時, 還要優化充注量。當回路設計方式改變時,系統 的較優充注量也可能發生變化,因此每次優化回路設計時都需要重新優化充注量。

2 試驗設計、模擬結果及其驗證

2.1 試驗設計

對于某一機組的冷凝器,設計了5種回路比 例,如表1所示。

2.2 模擬結果

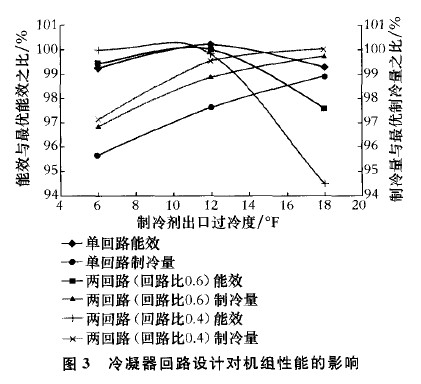

利用模擬軟件對這5種設計方案進行系統模擬,對每一種方案都預測了不同過冷度及充注量下的性能。預測系統在ARI額定工況點的性能結果如圖2和圖3所示。對于該冷凝器,當回路數大于等于3時,制冷劑側壓降迅速增加,預計很過100 Pa,模擬顯示性能嚴重偏低,故結果中沒有顯示3回路的模擬結果。

由圖2可以看出,單回路壓降較低,且隨著過冷度或充注量的增加,制冷劑側壓降幾乎不變;回 路比為0.6的兩回路的壓降低于回路比為0.4的, 且隨著過冷度或充注量的增加,冷凝器壓降變化 也較小;回路比為0.4的兩回路的壓降隨著過冷度 或充注量的增加迅速增加,這是由于回路比為0.4 的兩回路冷凝器在較低過冷度(12。F)或較低充注量時已經接近冷凝器的較大性能,此時冷凝器出口的液體溫度基本接近室外空氣溫度,根據空氣 制冷劑逆流熱交換原理,冷凝器出口溫度不可能 低于室外環境溫度,繼續增加充注量,將會大幅增 加壓降,抬高排氣壓力,增加壓縮機功耗,降低機組能效。

由圖3可以看出,隨著過冷度或充注量的增加,系統制冷量不斷增加,較后趨于平穩。單回路制冷量較低,因為其制冷劑流程較短,換熱長度較短;回路比為0.4的兩回路的制冷量較高,因為其流程長,且兩相區換熱面積較回路比為0.6的兩回路的大。系統的能效隨著過冷度或充注量的增加有一個峰值,這是冷凝器制冷劑出口液體溫度的降低與壓降增加兩者對性能的博弈結果。

模擬結果表明,該機組冷凝器的較優設計方案為回路比為0.4的兩回路,過冷度優化在10~ 12。F。以上各種回路的設計方案對系統的制冷量及能效的影響在2 -5 范圍內。

2.3 試驗驗證

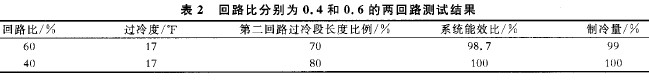

根據模擬結果,在一臺機組上分別測試了回路比為0.6的兩回路與回路比為0.4的兩回路的性能,結果如表2所示。其中過冷段長度比例通過熱成像拍攝照片估算得出,測試結果與模擬結果基本吻合。

3 結束語

微通道冷凝器應用在大型商用空調上既有優勢又有難點,技術要點主要是微通道回路的設計對機組性能有較大的影響。筆者介紹了回路設計的方法,并通過模擬的方法預測了在不同回路設計下某機組及冷凝器的性能,模擬結果顯示回路設計對系統能效和制冷量的影響在2 ~5 范圍內,試驗結果與模擬結果基本吻合。